Einführung:

LithiumbatterieLithiumbatterien sind wiederaufladbare Batterien, die Lithiummetall oder Lithiumverbindungen als Anodenmaterial verwenden. Sie finden breite Anwendung in tragbaren elektronischen Geräten, Elektrofahrzeugen, Energiespeichersystemen und anderen Bereichen. Lithiumbatterien haben unser Leben verändert. Im Folgenden betrachten wir die Polbacken, Polwicklungen und das Einbetten des Kerns in das Gehäuse bei der Herstellung von Lithiumbatterien.

Stangenbacken

Der Wassergehalt im InnerenLithiumbatterieDer Umgang mit Wasser muss streng kontrolliert werden. Wasser hat einen großen Einfluss auf die Leistung der Lithiumbatterie und beeinflusst Indikatoren wie Spannung, Innenwiderstand und Selbstentladung.

Ein zu hoher Wassergehalt führt zu Produktausmusterung, Qualitätsminderung und sogar Produktexplosionen. Daher müssen in mehreren Produktionsprozessen von Lithiumbatterien die Plus- und Minuspole, die Zellen und die Batterien mehrfach vakuumgetrocknet werden, um so viel Wasser wie möglich zu entfernen.

.jpg)

Polwicklung

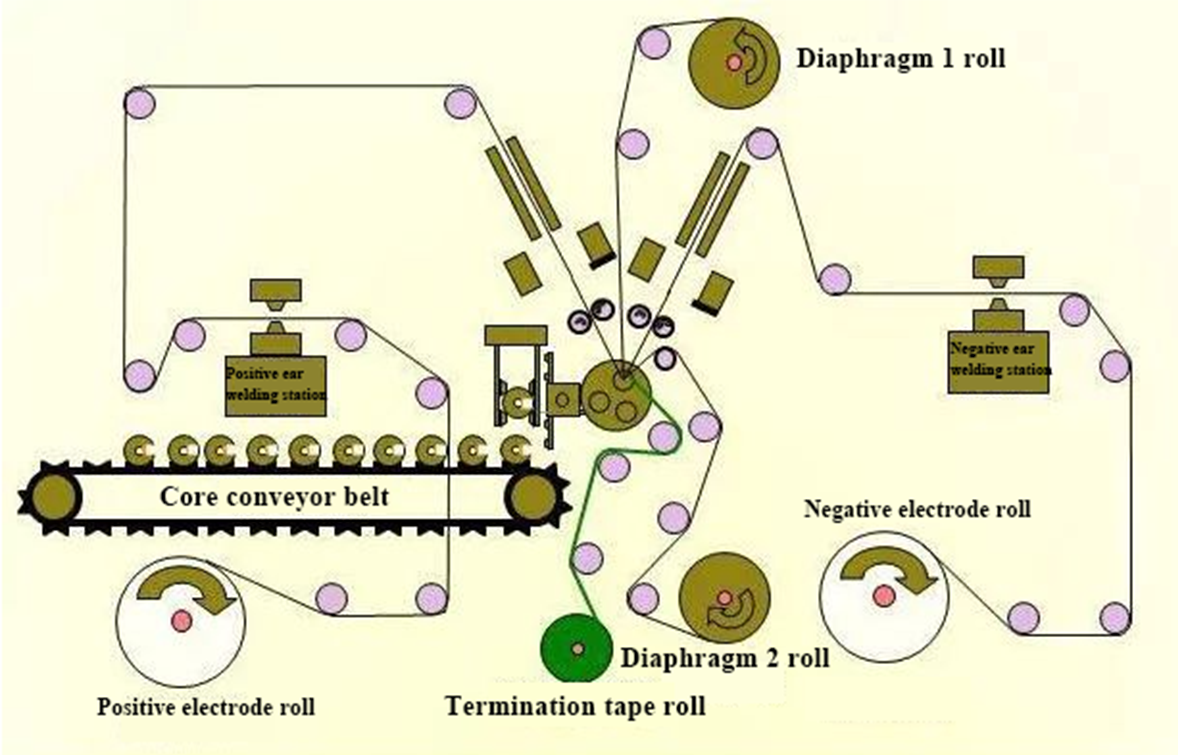

Das geschlitzte Polstück wird durch die Rotation der Wickelnadel in eine mehrschichtige Kernform gewickelt. Die übliche Wickelmethode ist: Membran, positive Elektrode, Membran, negative Elektrode, wobei die beschichtete Membran zur positiven Elektrode zeigt. Die Wickelnadel ist in der Regel prismatisch, elliptisch oder kreisförmig. Theoretisch passt der Kern umso besser, je runder die Wickelnadel ist, jedoch führt eine kreisförmige Wickelnadel eher zu stärkeren Knickstellen am Polansatz.

Während des Wickelvorgangs wird eine CCD-Kamera zur Erkennung und Korrektur eingesetzt. Dabei werden der Abstand zwischen den positiven und negativen Elektroden sowie der Abstand zwischen den positiven und negativen Elektroden und der Membran erfasst.

Produktionsprozess für Polwicklung

Der SchlitzLithiumbatterieDie positiven und negativen Polstücke, die negativen Polstücke und der Separator werden mithilfe des Wickelnadelmechanismus der Wickelmaschine gemeinsam aufgewickelt. Benachbarte positive und negative Polstücke werden durch den Separator voneinander getrennt, um Kurzschlüsse zu vermeiden. Nach Abschluss des Wickelvorgangs wird der Wickelkern mit dem Endband fixiert, um ein Auseinanderweichen zu verhindern, und gelangt anschließend zum nächsten Verarbeitungsschritt.

Das Wichtigste bei diesem Vorgang ist sicherzustellen, dass kein physischer Kurzschluss zwischen der positiven und der negativen Elektrode besteht und dass die negative Elektrode die positive Elektrode sowohl in horizontaler als auch in vertikaler Richtung vollständig abdecken kann.

Kern zu Hülle rollen

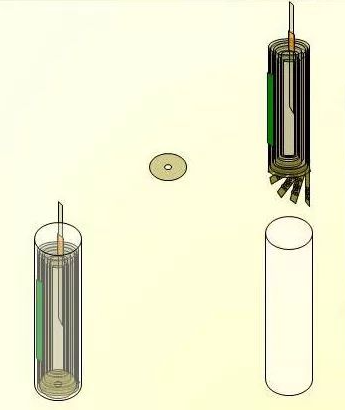

Bevor der Rollenkern in das Gehäuse eingesetzt wird, ist eine Hochspannungsprüfung mit 200–500 V (zum Ausschluss eines Kurzschlusses) und eine Vakuumbehandlung (zur weiteren Staubentfernung) erforderlich. Die drei wichtigsten Kontrollpunkte für Lithiumbatterien sind Feuchtigkeit, Grate und Staub.

Walzenkern-zu-Hülle-Produktionsprozess

Nach Abschluss des vorherigen Arbeitsschritts wird das untere Polster am Boden des Walzenkerns platziert und die negative Polohrspitze so gebogen, dass die Polohroberfläche zum Walzenkern-Stiftloch zeigt. Anschließend wird der Walzenkern senkrecht in das Stahl- oder Aluminiumgehäuse eingeführt. Da die Querschnittsfläche des Walzenkerns kleiner ist als die des Stahlgehäuses, liegt die Einführrate bei etwa 97 % bis 98,5 %, da der Rückprall des Polstücks und der Flüssigkeitsinjektionsgrad im späteren Verlauf berücksichtigt werden müssen.

Heltec hat sich zum Ziel gesetzt, ein weltweit führender Anbieter von Lithiumbatterielösungen zu werden, um die Bedürfnisse aller Kundentypen zu erfüllen. Unser Unternehmen bietet eine Vielzahl von Lithiumbatterien an, darunter auch Lithiumbatterien für Drohnen.Lithiumbatterien für GolfwagenWir fertigen Lithiumbatterien für Gabelstapler und andere Anwendungen, um sicherzustellen, dass unsere Produkte internationalen Standards und Branchenspezifikationen entsprechen. Wir bieten maßgeschneiderte Lithiumbatterielösungen, die auf die individuellen Bedürfnisse unserer Kunden zugeschnitten sind, wie z. B. Kapazitäts- und Größenanpassungen sowie unterschiedliche Spannungen und Entladecharakteristiken. Entscheiden Sie sich für Heltec und erleben Sie die Welt der Lithiumbatterien.

Abschluss

Jeder Schritt in derLithiumbatterieDer Verarbeitungsprozess muss streng kontrolliert werden, um die Sicherheit und Leistungsfähigkeit des Endprodukts zu gewährleisten. Mit dem technologischen Fortschritt erforschen viele Unternehmen zudem ständig neue Materialien und Verfahren, um die Energiedichte und Lebensdauer von Batterien zu verbessern.

Heltec Energy ist Ihr zuverlässiger Partner in der Akkufertigung. Dank unserer kontinuierlichen Forschung und Entwicklung sowie unseres umfassenden Angebots an Akkuzubehör bieten wir Komplettlösungen für die sich stetig wandelnden Bedürfnisse der Branche. Unser Anspruch an Exzellenz, maßgeschneiderte Lösungen und starke Kundenbeziehungen machen uns zur ersten Wahl für Akkuhersteller und -lieferanten weltweit.

Wenn Sie Fragen haben oder mehr erfahren möchten, zögern Sie bitte nicht,Nehmen Sie Kontakt mit uns auf.

Angebotsanfrage:

Jacqueline:jacqueline@heltec-energy.com/ +86 185 8375 6538

Sucre:sucre@heltec-bms.com/ +86 136 8844 2313

Nancy:nancy@heltec-energy.com/ +86 184 8223 7713

Veröffentlichungsdatum: 28. Oktober 2024